Технологии ремонта:

Шпатлёвки в кузовном ремонте.

Часть 2.

И начнём мы продолжение с фундаментального свойства полиэфирных смол и, соответственно, шпатлевок на их основе. Эта физико-химическая особенность частенько доставляет немало неприятных минут. Это усадка, то есть уменьшение объёма шпатлёвочной массы при полимеризации. Величина усадки зависит от свойств смолы и количества и характеристик наполнителя. Начинается процесс уменьшения объёма уже при желатинизации и разогреве смол, то есть именно вовремя полимеризации. Реальных разумных способов снижения этого эффекта нам не известно. Формально величина не такая уж и большая около 0,7-1% (у чистых смол в кораблестроении без наполнителей бывает и заметно больше). И действительно, ну станет у вас толщина слоя не 1 мм, а на 0,01 меньше, так никто и не заметит, а вот если длина шпатлёвочного пятна в 100 мм захочет стать на 1 мм короче, то это уже очень серьёзно, и металл, на который нанесена шпатлёвка этого не позволит. В результате взаимодействия подложки и шпатлёвки образуется коробление, чем меньше изгибная жёсткость подложки, тем сильнее выражен эффект (см. фото).

Изгиб слоя шпатлёвки из-за усадки на листе плотной бумаги.

Коробление металлического листа, толщиной 0,5 мм, после нанесения шпатлёвки SOFT

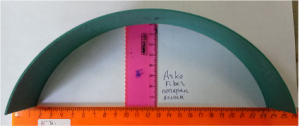

Особенно впечатляет изгиб по радиусу образца шпатлёвки со стекловолокном ( фото слева) на бумаге. Здесь зафиксировано свойство, характерное только для таких композиций. В банке наблюдается довольно однородная масса, но при нанесении значительная часть волокон ориентируется вдоль движения шпателя и масса приобретает анизотропные физические характеристики. Армирующие волокна не позволяют слою изгибаться в продольном направлении, зато в поперечном — без ограничений, что и видно на фотографии.

Все остальные виды шпатлёвок с мелкодисперсными наполнителями изгибают основу во всех направлениях одинаково.

Неизбежное возникновение усадки предъявляет требование к подготовке поверхности ремонтируемой детали. Панель, на которую будет наноситься шпатлёвка, должна быть достаточно жёсткой. Часто встречается ситуация, когда есть небольшая вмятинка с растяжением металла. Попытка выправить такое место приводит к появлению хлопуна, когда образуется небольшая выпуклость, при легком нажатии на которую она с характерным звуком щелчка превращается во вмятину. Если у вас нет технологического обеспечения для горячей осадки металла, то единственным способом выравнивания оказывается шпатлевание, а в таком случае недостаточная жесткость приводит к резкому увеличению объёма работ (см. фото изгиба ровного стального листа). Вы наносите небольшое количество шпатлёвки на вмятину и, после усадки, с удивлением обнаруживаете, что ямка стала хоть и не такой глубокой, зато гораздо больше по площади. Как правило, в таком случае процесс шпатлевания растягивается по площади до ближайших внутренних каркасных усилителей и рёбер жесткости. Наиболее часто такая особенность встречается на крышах, капотах и верхней части крышек багажников седанов — металл довольно тонкий и поверхности панелей почти плоские. Рекомендация простая, но часто трудно реализуемая — повысить жёсткость панели в ремонтируемой части. ( Пока никто не видит, можно приклеить с обратной стороны металлический лист с помощью той же самой шпатлёвки. К сожалению, это не всегда возможно по разным причинам).

Встречается у полиэфирных шпатлёвок ещё одна особенность — наличие липкого слоя. То есть когда вся масса затвердела, уже остыла, а при попытке шлифования абразивная бумага моментально забивается липкими комками — абразив только в помойку. Это явление давно известно, как и способы борьбы с ним. Установлено, что воздух, контактирующий с поверхностью смолы, является ингибитором полимеризации, поэтому тонкий верхний слой остаётся в первоначальном виде. Решение такой задачи состоит в создании изолирующей плёнки на поверхности. Для этого используют специальный воск, который в процессе разогрева при полимеризации выделяется на поверхности и образует изолирующий слой.

После устранения проблемы липкого слоя неизбежно получаем новую — восковая плёнка нарушает адгезию последующих слоёв. В судостроении это привело к разделению смол на конструкционные и отделочные. Конструкционные не содержат воска, что обеспечивает образование монолитной конструкции при многослойном процессе формования без применения каких-либо специальных мер. Отделочные содержат воск, слой которого надо удалять, если возникла необходимость нанесения следующих слоёв. Здесь надо успокоить читателей автолюбителей. За последние 40 лет для автомобильных шпатлёвок разработаны такие продвинутые рецептуры, что и липкий слой минимальный (а иногда практически не заметен) и межслойная адгезия на высоком уровне.

Проблема липкого слоя чаще всего встречается в шпатлёвках со стекловолокном. Как уже отмечалось, такой материал разработан не для выравнивания панелей, поэтому в нём основное внимание уделяется адгезии последующих слоёв, а не удобству обработки. Для остальных борьба с липким слоем ведётся в обязательном порядке. Резюмируем, наличие липкого слоя не является дефектом шпатлёвки.

Подготовка поверхности для шпатлевания.

Не удивляйтесь, но начать надо с обычной мойки с шампунем (но обязательно без воска). После просушивания — обезжиривание. Нюанс в том, что обезжириватели на сольвентной основе плохо удаляют обычные водорастворимые загрязнения, поэтому и начинаем с простой мойки. У некоторых сразу возникает вопрос: если мы будем расшкуривать поверхность, то есть удалять уже имеющееся покрытие, то зачем все эти танцы с бубнами. Ответ простой. При шлифовании загрязнения неизбежно попадут в риски от абразива, а оттуда их уже не достанешь, если не замачивать деталь целиком в ванне с растворителем.

Стандартная рекомендация — удалить лакокрасочное покрытие (ЛКП) в зоне ремонта. Иногда это просто очевидно, сколы краски, отслоение, трещины. Бывает, что неровности плавные, и кажется, что достаточно просто заматовать поверхность. Но подумайте, вначале деталь помяли, потом выправили, стучали по ней молотками, и в каком состоянии теперь реально находится ЛКП? Собственно смола со стиролом обладает достаточно высокой растворяющей способностью и может через незаметные глазу микротрещины вызвать расслоение ЛКП, особенно при сильном разогреве шпатлёвки во время полимеризации. Учтите, в общей трудоёмкости ремонта качественная зачистка — крохотная доля по времени, а если что не так, то переделка будет крайне обидной и длительной. В общем-то это касается всей последовательности процесса ремонта, не надо экономить время на простых операциях. Как говорил один из персонажей советского фильма: поспешность важна только в двух случАях — при ловле блох и при поносе.

Окончание зачистки зоны ремонта рекомендуется проводить абразивом Р80 на сухую. (Применение мокрого шлифования при наличии оголённого металла — прямой и кратчайший путь к ржавчине). Плавный переход с металла на старое ЛКП делаем с помощью абразива Р150-Р180. Следует учесть, что глубина риски зависит не только от размера зерна абразива, но и от способа обработки. В большинстве случаев при ручном шлифовании глубина риски получается заметно больше, чем при использовании эксцентриковых шлифмашинок.

После окончания подготовки необходимо очистить зону ремонта от пыли, вначале механически, струёй сжатого воздуха или щеткой-смёткой, а потом протереть салфеткой с обезжиривателем начисто. Опять напоминаем — не стоит экономить время на мелочах, в сжатом воздухе могут содержаться частички масла для смазки компрессора.

Наконец-то можно начинать. Перемешиваем содержимое банки. Может оказаться, что шпатлёвка слишком густая (хранилась долго и с нарушениями). Увы, только в помойку. Категорически не рекомендуется разводить любыми растворителями. Полиэфирные смолы поставляются в так называемом предускоренном состоянии и заметное загущение означает начало процесса полимеризации, а это с помощью растворителя отменить невозможно. Даже небольшое разбавление резко увеличивает усадку, может нарушить процесс полимеризации, высока вероятность нарушения адгезии к металлу при формально хорошей смачиваемости.

Многие «учителя» рекомендуют перемешивать массу с отвердителем особым образом, чтобы избежать возникновения пор в нанесённых слоях. Это от лукавого. Просто не надо её взбивать как яичные белки для выпечки безе. А вот обратить внимание на хорошее перемешивание стоит. Если в какой-части не окажется отвердителя, то это потом не исправить — только удаление. Яркий цвет отвердителя вам в помощь.

Как мазать? Толсто или тонко. На самом деле ответ не совсем очевиден. Первый слой — яма огромная, шпатлёвки надо много, так и хочется наляпать от души побыстрее. А вот и не стоит. Первый проход стоит сделать тонким, надо обратить внимание на гарантированное смачивание поверхности, как бы вмазать и растереть, таким образом вы обеспечиваете максимальную адгезию массы к металлу. Как ни странно, но теоретически можно рассчитать и практически доказано, что один толстый слой вызывает коробление тонкого металлического листа меньше, чем несколько тонких, дающих в сумме такую же толщину. Однако есть ряд важных соображений по использованию всё-таки относительно тонких слоёв. Первое, нанесение толстого слоя приводит к увеличению количества и размеров пор, даже если вы каким-то супер способом перемешали шпатлёвку с отвердителем. Второе, по порядку, но не по значению, контроль за выравниванием гораздо лучше происходит именно при нанесении тонких слоёв. При намазывании одиночного толстого слоя можно получить «в подарок» возможность длительного шлифования для выравнивания. Третье, для толстого слоя надо готовить большое количество шпатлёвки, которое будет трудно качественно перемешать с отвердителем за весьма ограниченное время, особенно в тёплую погоду.

Практические советы по работе тонкими слоями (1-2 мм, без фанатизма). Как уже было отмечено, современные шпатлевки обеспечивают хорошую межслойную адгезию даже при минимальном липком слое, а это означает, что не надо проводить шлифовку между слоями, если этого не требуется для восстановления формы детали. Очень полезно использовать для контроля формы детали жесткую линейку. Поприкладывайте её к нормальной детали и поймите особенности формы неповрежденной поверхности. После первого адгезионного слоя начинаем выравнивание. Толщина наносимого слоя зависит от угла наклона между поверхностью и шпателем, чем угол меньше тем толще слой, особенно сильно это проявляется при относительно «мягких» шпателях (обычные наборы из магазина запчастей). При движении шпателя по краям образуется своеобразный валик (можно назвать это термином из литья — облой). Не стоит зацикливаться на его разравнивании, полностью избавиться крайне сложно, а затягивание процесса до момента схватывания может привести к образованию существенно больших дефектов. Здесь совет простой — после желатинизации шпатлёвка, как минимум несколько минут, остаётся довольно мягкой и в этом момент облой легко срезается тем же шпателем и поверхность готова к следующему слою. Специально подогревать (подсушивать) и шлифовать перед нанесением следующего слоя не обязательно. Срезание облоя, очистка инструмента от остатков, разведение следующей порции — этого времени достаточно для готовности к нанесению следующего слоя (только при нормальной температуре, если у вас +10ºС и вы работаете на улице, остается только посочувствовать).

Когда покажется что намазали уже достаточно много, пора использовать линейку (или самодельный шаблон для случая сложной формы). Инструмент покажет где много, а где надо добавить.

Важно обратить внимание на края зоны шпатлевания. На всех слоях по краям необходимо обеспечить плавный сход на нет без каких-либо ступенек. Любая ступенька — это будущая глубокая, часто трудно удаляемая, пóра, которая в итоге может привести в дальнейшем к дефекту окраски.

Встречаются мастера, которые пропагандируют смешивание наполнительной и стекловолоконной шпатлёвок. Мысль вроде бы не самая глупая — объединить положительные свойства обоих композиций: повышенная прочность и адгезия шпатлёвки со стекловолокном, легкость шлифования наполнительной. В качестве возражения отметим, что адгезия и прочность наполнительных композиций итак достаточно высоки, а вот добавление стекловолокна существенно усложняет процесс выравнивающего шлифования. То есть реального плюса вы не получаете, а минус по трудоёмкости обеспечите с гарантией.

Использование различных по свойствам шпатлёвок возможно, но при соблюдении некоторых условий. Разные виды композиций от разных производителей неизбежно различаются по жёсткости при щлифовании. В технологии обработки материалов есть такое понятие как СПИД ( не путать с медициной, в данном случае это «станок-приспособление-инструмент- деталь»). Точность обработки, а в нашем случае это ровность поверхности, зависит от жесткости ремонтируемой детали, жесткости инструмента (шлифок) и абразива, жесткости шпатлёвки (чем труднее обрабатывать, тем сильнее давление на инструмент). С точки зрения точности обработки использование абразива на липучке — самый неудачный вариант, но очень удобный и широко распространенный. Система крепления и сам абразивный материал получаются не очень жесткими, в результате при шлифовании происходит удаление в первую очередь наиболее мягких материалов. В итоге избыток жесткой шпатлёвки (например GLASS или FIBER), после шлифовки, формирует плавный холмик, а мягкая (типа SOFT) удаляется рядом с ней до образования плавной впадины. Бороться с таким явлением весьма сложно, гораздо проще избегать его. Используйте на этапе основного выравнивания шпатлёвку одного вида, и желательно от одного производителя. До уровня, не подлежащего шлифованию (тут линейка вам в помощь), можете экспериментировать, а вот потом переходите на материал, которого достаточно для формирования однородной массы. Разумеется, если не удалось выполнить такую рекомендацию, то это не смертельно, но дополнительный объём работ будет обязательно.

Дальнейшие тонкости работы по доводке и шлифовке рассмотрим в следующем материале. Так же рассмотрим особенности применения более редко используемого материала — жидкой шпатлёвки.

Продолжение следует